End of Line: flexible Lösungen und skalierbare Systeme

Am Linienende werden die fertig umgeformten Werkstücke manuellen oder automatischen Abstapelungsprozessen zugeführt. Die Automationssysteme von SIEMPELKAMP Transport Systems übernehmen die Vereinzelung der Werkstücke auf Förderbänder. Im einfachsten Fall, nämlich beim Einsatz des FeederPlus 6neo, sind je nach Kundenanforderungen gar keine zusätzlichen Systeme erforderlich. Das spart Kosten in der Anschaffung und Instandhaltung. Alternativ bieten wir zusätzlich Shuttle-Systeme, Entnahmeroboter und zugehörige Tooling-Wechsel-Einrichtungen an.

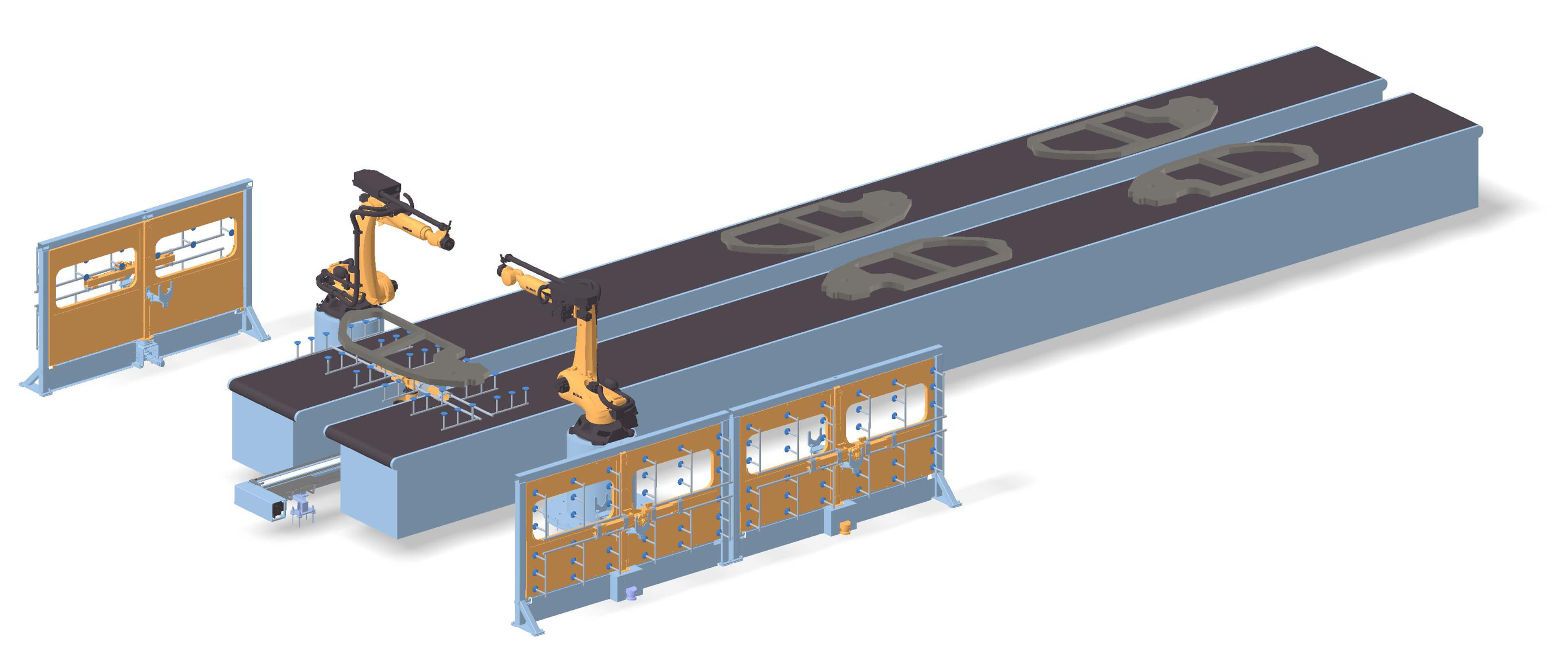

Systemübersicht End of Line

End of Line: Aufbau

Shuttle zur Entkopplung von Arbeitsbereichen von Pressenautomation und Robotern

Orientierungsroboter zur Verteilung der Werkstücke auf die Förderbänder

Tooling-Wechseleinheiten für Roboter und Shuttle, ausgeführt als Drehtüren

Förderbänder für Zuführung zum Abstapelprozess

Linearshuttle

Das Linearshuttle entkoppelt die Arbeitsbereiche der Entladeautomation der letzten Presse und der Orientierungsroboter und vermeidet somit Taktzeiteinbußen oder gar Kollisionen. Er übernimmt die fertig geformten Werkstücke vom Entlader der letzten Presse und verfährt in Durchlaufrichtung zur Übergabeposition an die Orientierungsroboter, welche die Werkstücke dann auf den Förderbändern platzieren. Zusätzlich besteht die Möglichkeit die Werkstücke bereits mit dem Shuttle um die C-Achse zu drehen.

Betriebsmodi |

Transportieren |

max. Leistung |

17 SPM |

Tragfähigkeit |

120 kg |

Fahrweg X |

2.900 mm |

Drehung C |

180° (± 90°) |

Tooling-Schnittstelle |

Tooling-Wechselkupplung auf Drehachse. Gesamter Tooling-Balken wird gewechselt |

Wendeshuttle

Mit dem Wendeshuttle lassen sich Doppelteile um die B-Achse wenden. Dazu ist das Shuttle mit einem speziellen Doppel-Tooling ausgestattet. Der Entlader der letzten Presse legt das fertig umgeformte Doppelteil auf dem Tooling-Nest des Shuttles ab. Das Shuttle wendet die Bauteile mit einer gleichzeitigen Auf- und Ab-Bewegung, um Kollisionen zwischen Werkstück und Förderband zu vermeiden und legt es dann auf den Förderbändern ab. Durch das Doppel-Tooling liegt direkt nach dem Wenden wieder ein freies Tooling-Nest zur Aufnahme der nächsten Bauteile vor und ein Rückhub der Wendeachse ist nicht notwendig. Auch der klassische Linearbetrieb ist möglich.

Betriebsmodi |

Linearbetrieb (kein Wenden) |

max. Leistung |

17 SPM |

Tragfähigkeit |

120 kg |

Fahrweg X |

3.000 mm |

Fahrweg Z |

820 mm |

Drehung B |

180° (-0°, +180°) |

Tooling-Schnittstelle |

2 verschiedene Schnittstellen für Linear- und Wendebetrieb |

Tooling-Wechsel

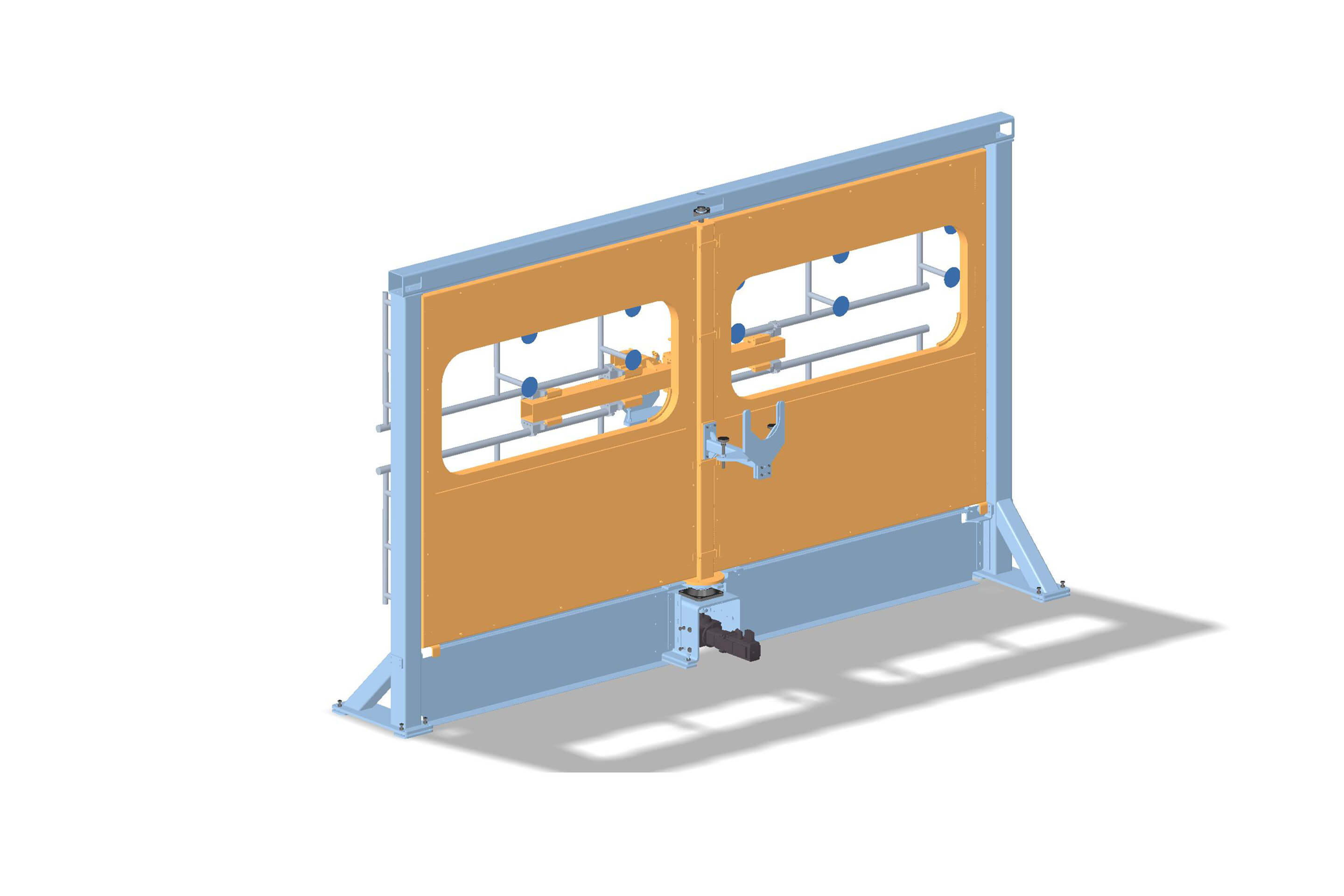

Tooling-Wechselsystem Drehtür

Dieses automatische Tooling-Wechselsystem ist in den Schallschutz der Anlage integriert und kommt für Orientierungsroboter und Shuttle zum Einsatz. Es ist mit zwei Aufnahmen für die Tooling-Balken versehen, eine auf jeder Seite der Tür. So kann der Roboter sein Tooling innerhalb des Schutzbereiches ablegen, während der Bediener auf der anderen Seite der Tür das neue Tooling bereits vorgerüstet hat. Laserscanner sichern den Schwenkbereich der Tür beim Tooling-Wechsel ab.

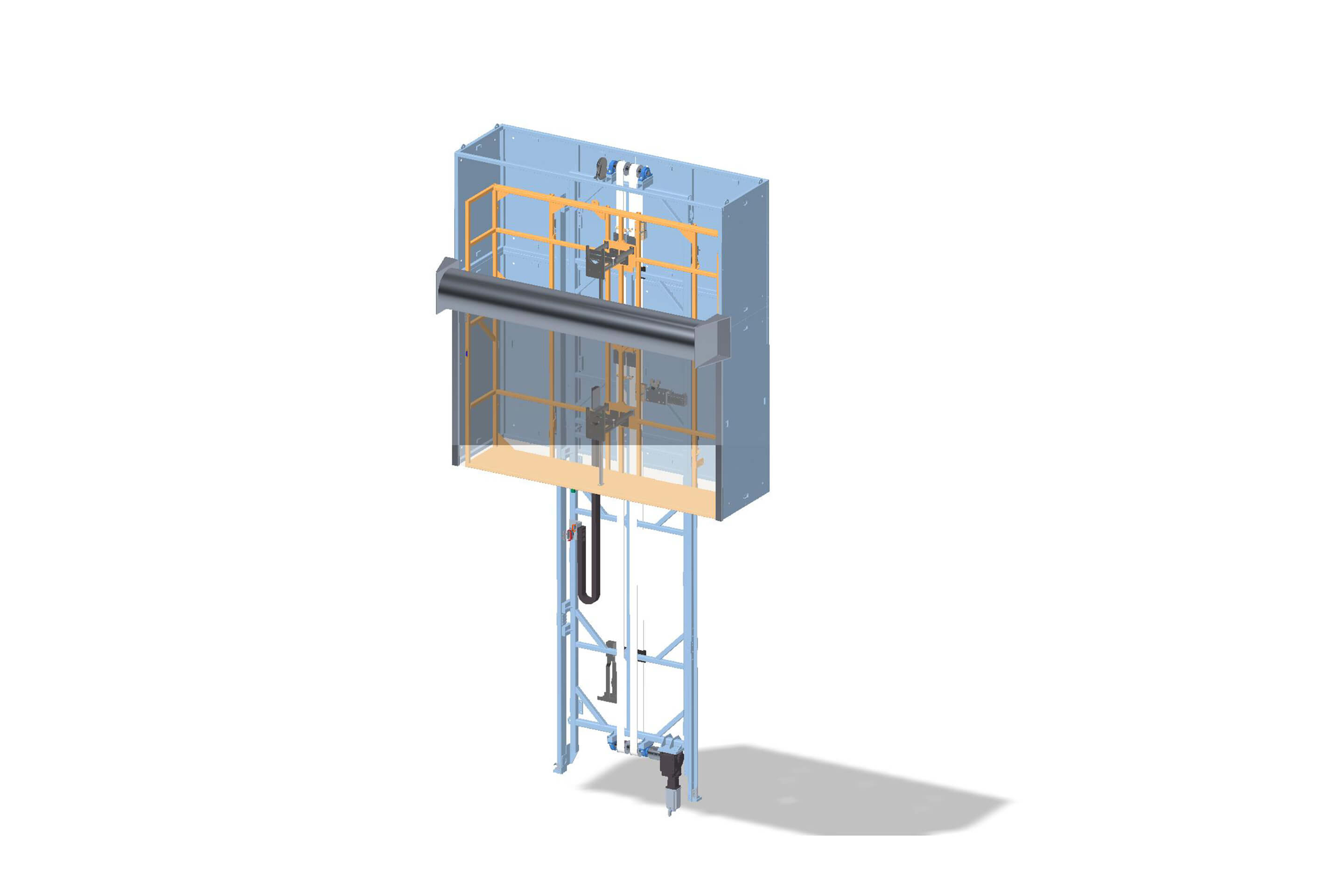

Tooling-Wechselsystem für Überkopf-Anwendungen

Alternativ ist es möglich Toolings mit einer Hubeinrichung auf das Anlagendach zu befördern. Dieses kann dann als Lagerfläche für die End-of-Line-Toolings verwendet werden. Die Hubeinrichtung besitzt zwei Ebenen mit jeweils einer Tooling-Aufnahme, welche durch verschiedene Parkpositionen der Einrichtungen vom Dach der Anlage aus für den Bediener zum Rüsten zugänglich gemacht werden können.