Handling-Systeme: von der Beratung bis zur schlüsselfertigen Lösung

Hohe Beratungs-

kompetenz

SIEMPELKAMP Transport Systems ist Ihr Partner mit hoher Beratungskompetenz in der kompletten Prozesskette. Wir begleiten Sie durchgängig: von der Planung bis zur abschließenden Produktions-Begleitung nach der Endabnahme.

Maßgeschneiderte

Lösungen

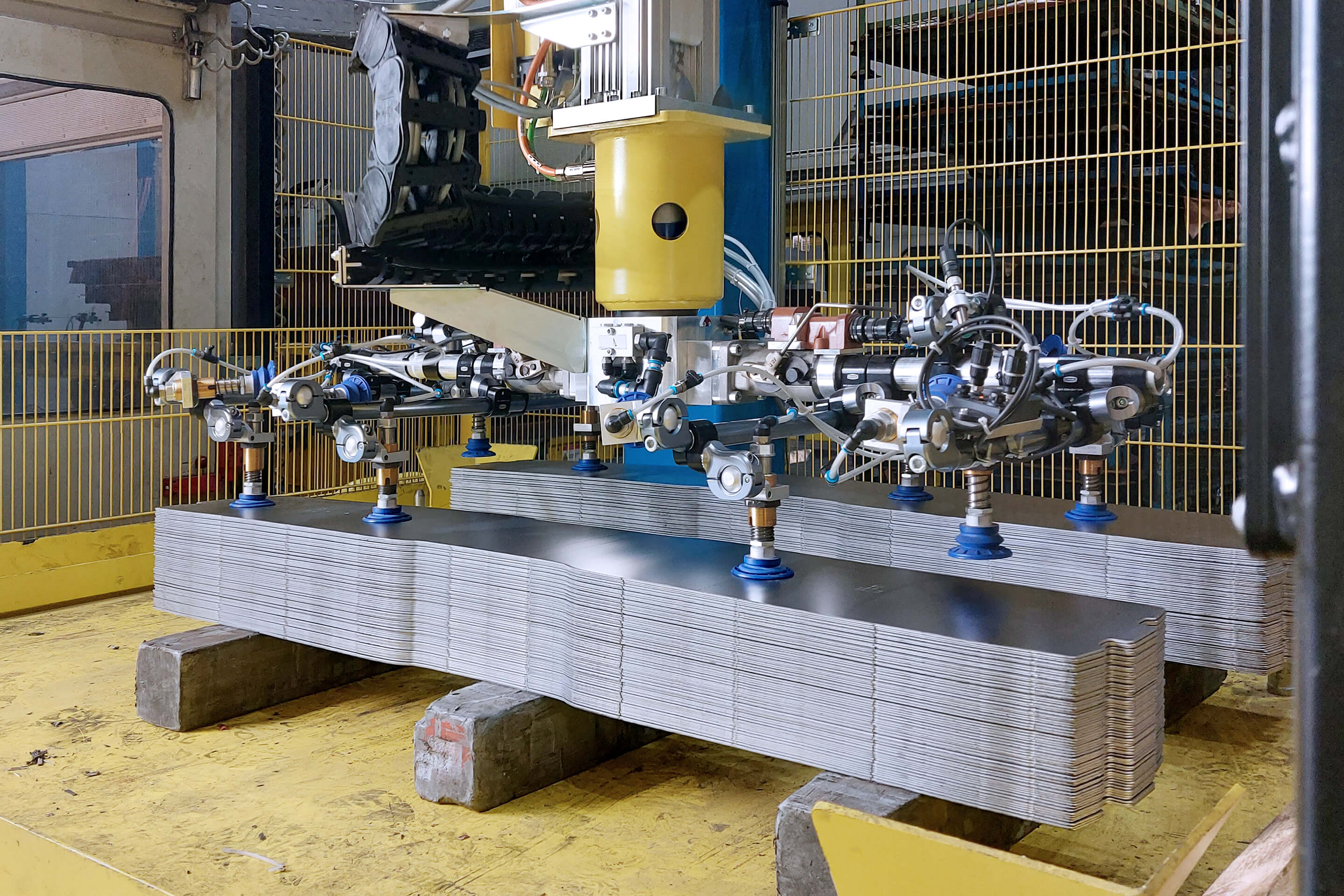

Aus unserem umfangreichen Portfolio aus Portal- und Feeder-Technik kreieren wir in Kombination mit erweiterten Funktionen und Zusatzgewerken individuelle Lösungen: optimal abgestimmt auf Ihre Kundenanforderungen.

Weltweite

Projektabwicklung

Unsere Feeder- und Portal-Systeme sind weltweit im Einsatz. Von der Anforderungsaufnahme über die Inbetriebnahme bis zum After-Sales-Service realisieren wir weltweit Handling-Lösungen auch an Ihrem Standort.

Systemübersicht Handling-Systeme:

vom 2-Achs-Portal bis zur individuellen Systemlösung

Kundenindividuelle Systemlösungen

Wir entwickeln für Sie das optimale und maßgeschneiderte Handling-System

Handling-Systeme mit hoher Beratungs-Kompetenz

- Wir sind Systempartner mit hoher Beratungskompetenz in der kompletten Prozesskette.

- Unsere Stärken: Jahrzehntelange Erfahrung in der Prozess- und Maschinenauslegung.

- Unser Ansatz: Enge Kooperation in der Planung und Umsetzung. Wir verstehen uns als Moderator und Problemlöser zugleich, und finden gemeinsam mit Ihrem Team die beste Lösung.

- Ihr Vorsprung: Von der Planung bis zur Endabnahme erarbeiten wir für Sie eine wirtschaftliche Lösung, die Ihre Position im Wettbewerb sichert.

Individuelle Zusatzapplikationen

Handling-Komponenten: vom Greifer bis zur Zentrier-Stationen

Individuelle Systemlösungen für Transport und Handling

Integrierte Logistik

- Zu- und Abführung des Transportguts mit dem RundSchienen-System

- unterbrechungsfreie Prozesse

- optimierte Zugänglichkeiten

- Verkettung von Anlagen

- manuelle und vollautomatische Systeme (FTS)

- Traglasten bis 200 t, manuell bis 5 t bewegbar

- hohe Energieeffizienz dank minimaler Rollreibung

- kundenindividuelle Logistik-Konzepte

Intelligente Offline-Programmierung

- 3D-Simulationssoftware Open Loop

- Programmierung Ihres Systems vollständig am virtuellen Modell

- höherer Absicherungslevel durch Kollisionskontrolle

- Optimierung von Bewegungen und dadurch Verbesserung der Ausbringungsleistung

- Reduzierung von Try-Out-Zeiten

- virtuelles Teachen, Rüsten und Einfahren

Einsatzbereiche für Handling-Systeme:

von universell bis hochdynamisch und von standardisiert bis kundenindividuell

Handling-Systeme: Dauerhaft im Einsatz

FAQ: Häufig gestellte Fragen zu Handling-Systemen

Handling-Systeme bieten eine Reihe von Vorteilen in verschiedenen Anwendungsgebieten. Die primären Vorteile sind: Optimierung der Produktionsprozesse und Steigerung der Effizienz.

Automatisierung: Handling-Systeme automatisieren den Prozess der Material- oder Werkstückbewegung. Dadurch werden menschliche Fehler reduziert und die Effizienz gesteigert. Es entfällt die Notwendigkeit für manuelle Arbeitsschritte, was zu einer höheren Produktivität führt.

Präzision: Handling-Systeme sind in der Lage, Materialien oder Werkstücke mit hoher Präzision zu positionieren und zu bewegen. Dies ist besonders wichtig in Märkten, wo Genauigkeit und Wiederholbarkeit entscheidend sind. Besondere Synergieeffekte ergeben sich, wenn das Gesamtsystem hinsichtlich Präzision aufeinander abgestimmt ist: z. B. bei der Interaktion von einem fahrerlosen Transportsystem mit einem 2-Achs-Portal oder einem Mehr-Achs-Portal, welches auch zusätzliche Arbeitsschritte integrieren kann.

Zeitersparnis: Durch den Einsatz von Handling-Systemen können Arbeitsabläufe beschleunigt werden. Die automatische Bewegung von Materialien oder Werkstücken ermöglicht eine schnellere Durchführung von Aufgaben und verkürzt die Produktionszeiten.

Ergonomie und Arbeitssicherheit: Handling-Systeme können schwere Lasten oder gefährliche Materialien sicher handhaben, was die Belastung für die Mitarbeiter verringert. Dies führt zu einer verbesserten Arbeitssicherheit und ergonomischen Bedingungen am Arbeitsplatz.

Flexibilität: Moderne Handling-Systeme sind oft flexibel einsetzbar und können sich an verschiedene Materialien, Produktgrößen oder Produktionsanforderungen anpassen. Dadurch sind sie vielseitig einsetzbar und ermöglichen eine effiziente Nutzung der vorhandenen Ressourcen.

Handling-Systeme kommen in zahlreichen Märkte und Anwendungen zum Einsatz. Der Hauptzweck besteht darin, die Handhabung von Materialien oder Produkten zu automatisieren und die Effizienz, Genauigkeit und Sicherheit in verschiedenen Industriezweigen zu verbessern. Eine Auswahl von Beispielen:

Fertigungsindustrie: Handling-Systeme werden in der Fertigungsindustrie eingesetzt, um Materialien oder Werkstücke zu bewegen, zu positionieren, zu montieren oder zu bearbeiten. Sie kommen in vielen weiteren unterschiedlichen Branchen zum Einsatz.

Lagerhaltung und Logistik: In Lagerhäusern und Logistikzentren werden Handling-Systeme eingesetzt, um Waren zu transportieren, zu sortieren, zu stapeln und zu verpacken. Automatische Förderbänder, Robotersysteme oder automatisierte Regalsysteme ermöglichen eine effiziente und präzise Handhabung von Waren.

Verpackungsindustrie: In der Verpackungsindustrie kommen Handling-Systeme zum Einsatz, um Produkte zu handhaben, zu sortieren, zu etikettieren und zu verpacken. Automatische Maschinen übernehmen die Aufgabe, Produkte in Kartons zu legen, Folien zu schrumpfen oder Etiketten anzubringen und fertige Produkte auf Paletten zu stapeln bzw. zu kommissionieren.

Lebensmittelverarbeitung: Handling-Systeme werden in der Lebensmittelindustrie eingesetzt, um Lebensmittel zu sortieren, zu schneiden, zu verpacken oder zu palettieren. Sie gewährleisten eine präzise und hygienische Handhabung von Lebensmitteln und unterstützen die Automatisierung von Produktionsprozessen.

Chemische Industrie: In der chemischen Industrie werden Handling-Systeme verwendet, um gefährliche Chemikalien sicher zu handhaben und zu transportieren. Automatisierte Systeme minimieren das Risiko von Unfällen und erhöhen die Arbeitssicherheit.

Ein Handling-System besteht aus verschiedenen Komponenten. Die Zusammenstellung ist abhängig von der jeweiligen Anwendung und den Anforderungen. Typische Komponenten:

Roboter oder Greifsysteme: Dies sind mechanische Vorrichtungen, die dazu dienen, Materialien oder Produkte zu greifen, zu bewegen und zu positionieren. Roboterarme, Greifer, Saugnäpfe oder spezielle Werkzeuge werden verwendet, um die Handhabungsaufgaben auszuführen.

Antriebssysteme: Antriebssysteme ermöglichen die Bewegung der Handhabungskomponenten. Dies kann elektrisch, pneumatisch oder hydraulisch erfolgen, je nach den spezifischen Anforderungen des Systems.

Sensoren: Sensoren spielen eine wichtige Rolle bei der Erfassung von Informationen über die Umgebung und die Positionierung der Materialien. Sie können verwendet werden, um die Position, den Druck, die Kraft, die Abstandsmessung oder andere relevante Parameter zu erfassen.

Steuerungssysteme: Steuerungssysteme koordinieren die Aktionen des Handling-Systems. Sie verarbeiten die Informationen von den Sensoren, steuern die Bewegung der Antriebssysteme und überwachen den gesamten Ablauf.

Konstruktionselemente: Konstruktionselemente wie Rahmen, Schienen, Halterungen oder Plattformen bilden die physische Struktur des Handling-Systems. Sie bieten die Basis für die Montage der verschiedenen Komponenten und gewährleisten die Stabilität und Präzision während des Betriebs.