Das fahrerlose Transportsystem (FTS):

Der Maßstab für Lean Production

uTrack ist das fahrerlose Transportsystem (FTS) für anspruchsvolle Anwendungen und der Maßstab für Lean Production. Das uTrack System ist spurgeführt und hat gegenüber herkömmlichen FTS unschlagbare Vorteile: z. B. den effizienten Schwerlast-Transport, die hochpräzise Positionierung und Flottengenauigkeit sowie wartungsfreie Komponenten. Aufgrund dieser überragenden Eigenschaften und den extremen Einsatzbereichen nennen wir unser FTS Ultra-Track bzw. in der Kurzform: uTrack.

Ultra stark

Zuverlässiger und sicherer Transport von Produkten bis 200 t

uTrack ist das Schwerlast-FTS für den automatisierten Materialtransport von 5 bis 200 t: Durch die uTrack Spurführung sind auch extrem lange und breite Lasten sicher bewegbar. Hohe Tragfähigkeiten können unabhängig von der Bodenqualität realisiert werden. Selbst große Gewichtsdifferenzen oder die Verlagerung des Materialschwerpunktes haben keine Auswirkung auf die Positioniergenauigkeit.

Ultra präzise

Positionier- und Flottenwiederholgenauigkeit bis ±0,3 mm

Die Schienenführung ermöglicht eine hochpräzise Positionier- und Wiederholgenauigkeit: durchgängig über die gesamte Fahrzeugflotte. Dieses einzigartige Merkmal ermöglicht die optimale Integration in automatisierte Abläufe und die exakte Interaktion mit Robotern oder Maschinen. Die uTrack Spurführung eliminiert seitliche Abweichungen, Höhentoleranzen oder Winkelfehler der vorderen und hinteren Räder. Damit wird die Inbetriebnahme auf ein Minimum reduziert.

Ultra effizient

Das schlanke System mit geringen Betriebskosten

Der einfache Aufbau und der Einsatz von energieeffizienten Komponenten macht das uTrack-System besonders wirtschaftlich und nachhaltig. Durch den minimalen Rollwiderstand zwischen Stahlrad und Stahlschiene sind nur geringe Antriebsleistungen zum Bewegen großer Lasten erforderlich. Es entstehen, im Gegensatz zu den herkömmlichen FTS, keine Spurrillen in der Fertigungslinie und Hallenübergänge oder Bodenfugen bleiben intakt.

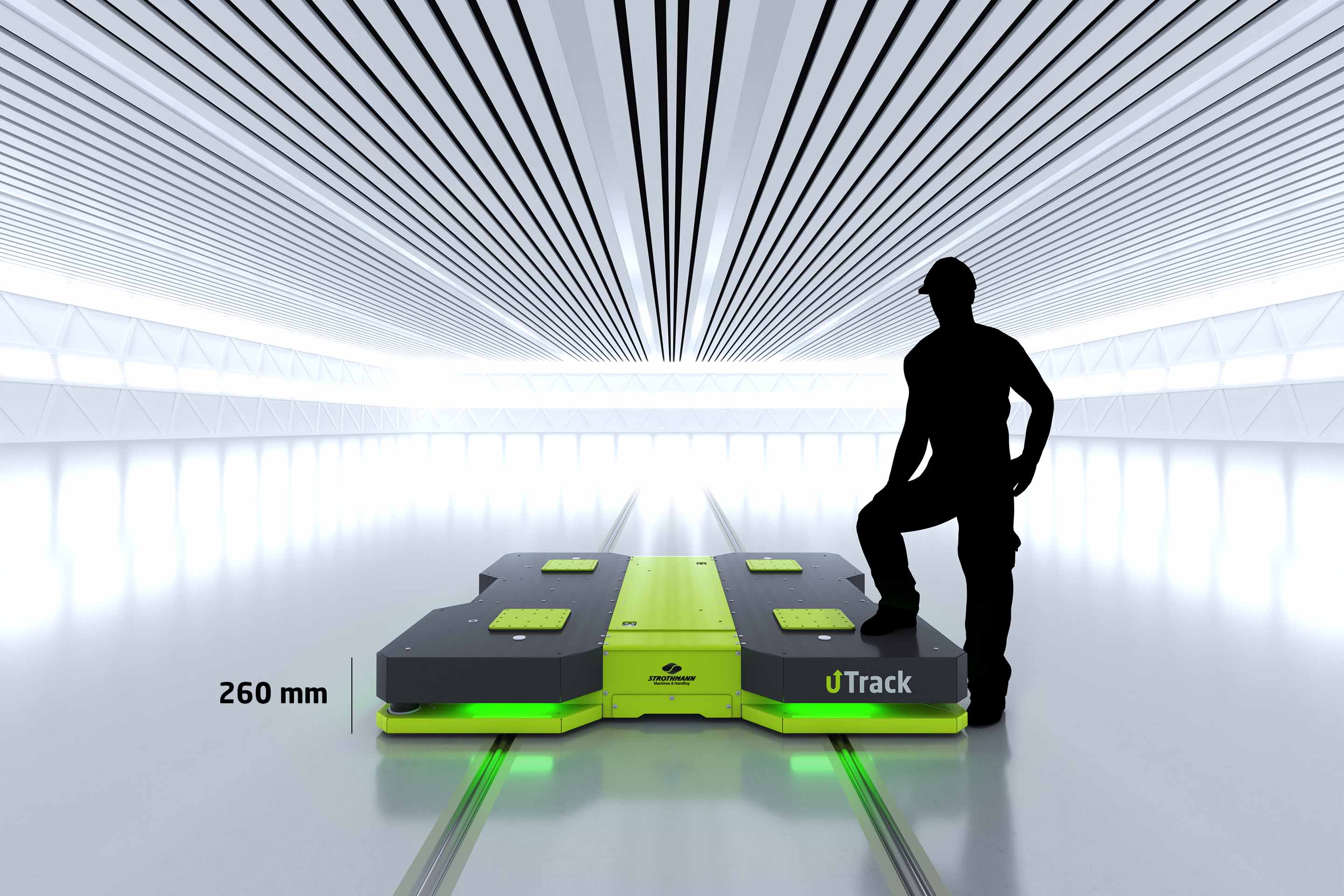

Ultra kompakt

Das flachste FTS in seiner Leistungsklasse mit einer Bauhöhe von 260 mm

Die uTrack-Spurführung bietet eine extrem hohe Leistung für kleinste Bauräume. Daraus resultiert ein ultra kompaktes FTF mit niedriger Bauhöhe. Nur 260 mm reichen aus um eine Traglast von 40 t zu realisieren. uTrack verbessert die Ergonomie für Arbeiten am und auf dem zu transportierenden Produkt. Viel Fläche und Platz um das FTF für einfaches Auf- und Absteigen ohne Hilfsmittel.

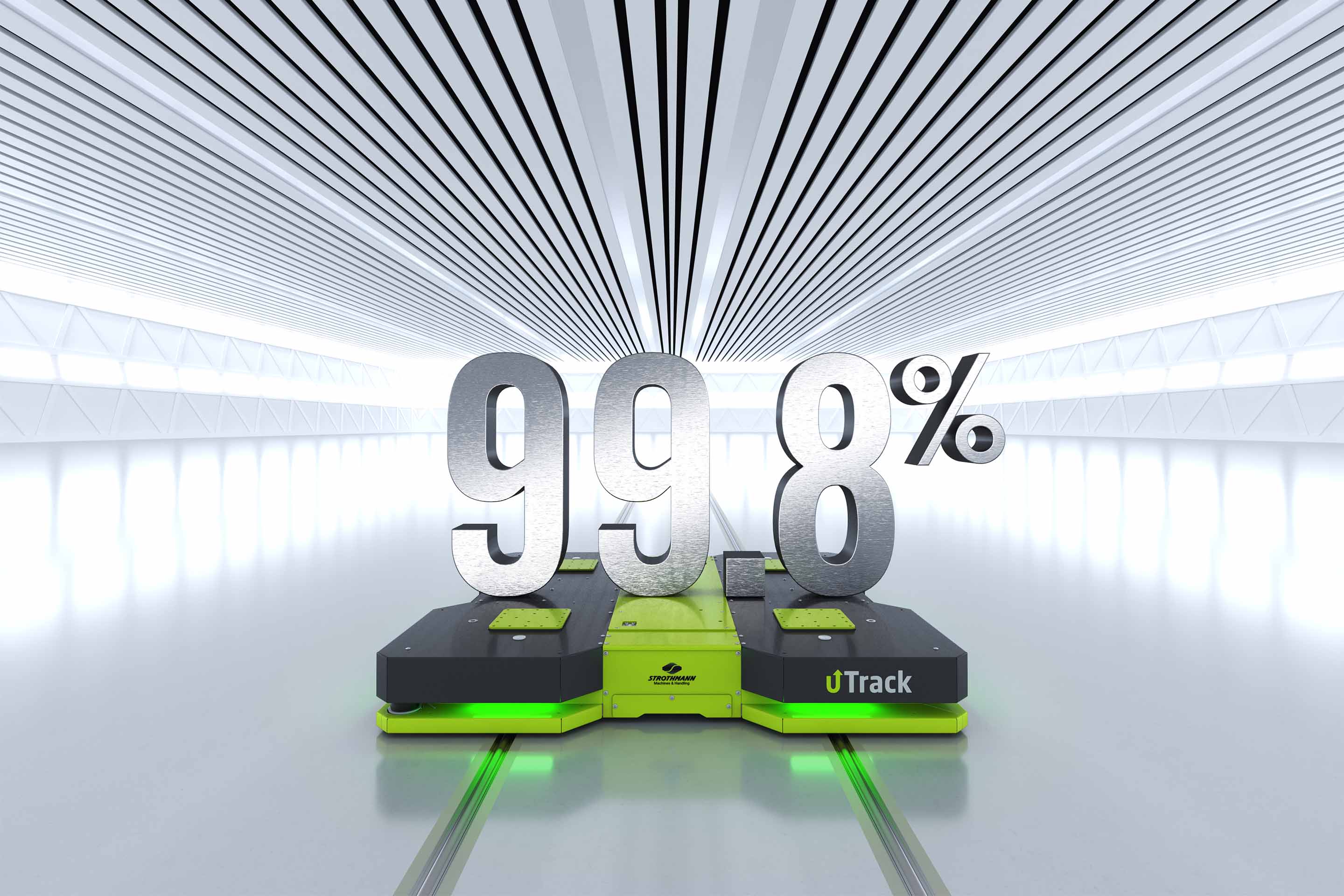

Ultra verfügbar

Minimierung der Ausfallzeiten durch maximale Produktionssicherheit

uTrack ist das FTS für maximale Produktionssicherheit. Die Grundlagen: Eine extrem robuste Technik in fast allen Produktionsbereichen und ein integriertes Notfall-Konzept im jeden FTF als Serienausstattung. Bei einem ungeplanten Ausfall des FTF kann der Betrieb im Notfall manuell fortgeführt werden. D. h. das Produkt kann auf dem Wagen bleiben und die Ausfallzeiten werden auf ein Minimum reduziert.

UTrack Vorsprung:

Vorteile gegenüber herkömmlichen fahrerlosen Transportsystemen (FTS)

Systemvergleich vom Forum-FTS

Reduzierung der Wartungs- und Energiekosten (TCO)

- kein Komponentenaustausch aufgrund von Verschleiß

- keine Reparaturen an Fahrwegen

- keine Service- und Wartungsplätze

- kein nachträgliches Teachen

- keine Ausfälle durch den Verlust der Positionierung

- reduzierte Energiekosten durch minimale Reibung

- geringere Anschaffungskosten im Vergleich zu herkömmlichen FTS

Orientierungswechsel

- lediglich bei Richtungswechseln mit Orientierungswechsel erfordert das uTrack-System einen höheren Aufwand

Freies Fahren

- die Streckenführung ist ein effizientes Organisations- und Planungsmittel

- je besser die Fertigungsplanung, desto weniger Flexibilität wird benötigt

- das uTrack System kann flexibel nachgerüstet und erweitert werden

Präziser Lastentransport bis 200 t

- hohe Tragfähigkeiten, unabhängig von der Bodenqualität

- keine Auswirkung von Gewichtsdifferenzen und Schwerpunktverlagerungen auf Transport oder Übergabe

- keine Höhentoleranzen, z. B. bei Hochregallager

- keine Neigung an den Aufstandspunkten Rad/Boden

- keine Veränderung im Langzeiteinsatz: Boden-Qualität, Verschleiß der Räder

- keine Winkelabweichungen in der Führung von extrem großen Lasten

Präzise Spurführung und Positionierung

- wiederholbare Positionier- und Wiederholgenauigkeiten bis ±0.3 mm

- keine seitlichen Abweichungen

- keine Höhentoleranzen

- keine Winkelfehler der vorderen und hinteren Räder

- keine gesonderte Absicherung der Objekte, z. B. Lagersysteme

- kein gesonderter Platzbedarf für Sicherheitszonen

Präzise Flottengenauigkeit

- höchste Flottenwiederholgenauigkeit

- Minimierung der Inbetriebnahme

- kein individuelles Teachen einzelner Fahrzeuge

Geringe Bauhöhe

- lediglich 260 mm Bauhöhe für Lasten bis 40 t mit Richtungswechsel

- noch flachere Bauhöhen ohne Richtungswechsel

- ergonomische Montagehöhen für Mitarbeiter

- kompakte Wagengeometrie für beste Zugänglichkeit

Wartungsfreies System

- alle uTrack Komponenten sind wartungsfrei

- keine Wartung oder Austausch der Radsätze

- keine redundanten Antriebe

- keine Ersatzteil-Bevorratung

- keine Freifläche für Wartungsarbeiten

- Entfall von Reservefahrzeugen

Reduzierung des Platzbedarfes

- keine Sicherheitsflächen durch unpräzise Bewegungen

- kein Ausbrechen des Transportwagens

- keine Flächen für Wartungsarbeiten

- keine Flächen für Reservefahrzeuge

- minimaler Flächenbedarf beim Richtungswechsel

Höchste Verfügbarkeit und Sicherheit

- wartungsfreie Komponenten

- hohe Ausfallsicherheit

- integrierte Notfallstrategie durch Auskuppeln der Wagen

- sichere und präzise Positionierung

- kein Ausbrechen des Transportwagens

- sichere Fahrten auf Wasser und Öl

- keine Probleme mit metallischen Partikeln und Spänen

Keine Bodenabnutzung

- keine Punktbelastung durch Rollen

- keine Spurrillen im Hallenboden

- keine Bodeninstandhaltung im Bereich des spurgeführten FTS

- Überfahrbarkeit der RundSchienen mit Staplern und Hubwagen

- bestmögliche Arbeitssicherheit durch Vermeidung von Stolperkanten

Hohe Energieeffizienz

- minimaler Rollwiderstand durch Stahl auf Stahl (Rad auf RundSchiene)

- minimale Antriebsleistung erforderlich

- geringe Leistungen zum Bewegen großer Lasten

Reduzierung der Gesamtkosten (TCO*)

Profitieren Sie von den wirtschaftlichen Vorteilen des uTrack Systems. Im Vergleich zu anderen FTS punktet uTrack bereits bei den niedrigeren Anschaffungskosten ab einem Gewicht von 5 Tonnen. Weitere Einsparungen ergeben sich durch den Wegfall der Wartungskosten, durch die Wartungsfreiheit der eingesetzten Systemkomponenten sowie die niedrigen Energiekosten. Zudem werden keine Service oder Wartungsplätze benötigt. Ein weiterer Pluspunkt: Ausfälle durch den Verlust der Fahrwagen-Position werden durch die RundSchienen-Spurführung ausgeschlossen. D. h. es ist kein nachträgliches Teachen der Fahrwagen nötig.

*TCO: Total Cost of Ownership

UTrack: Die Zukunft der Schwerlast-Automatisierung

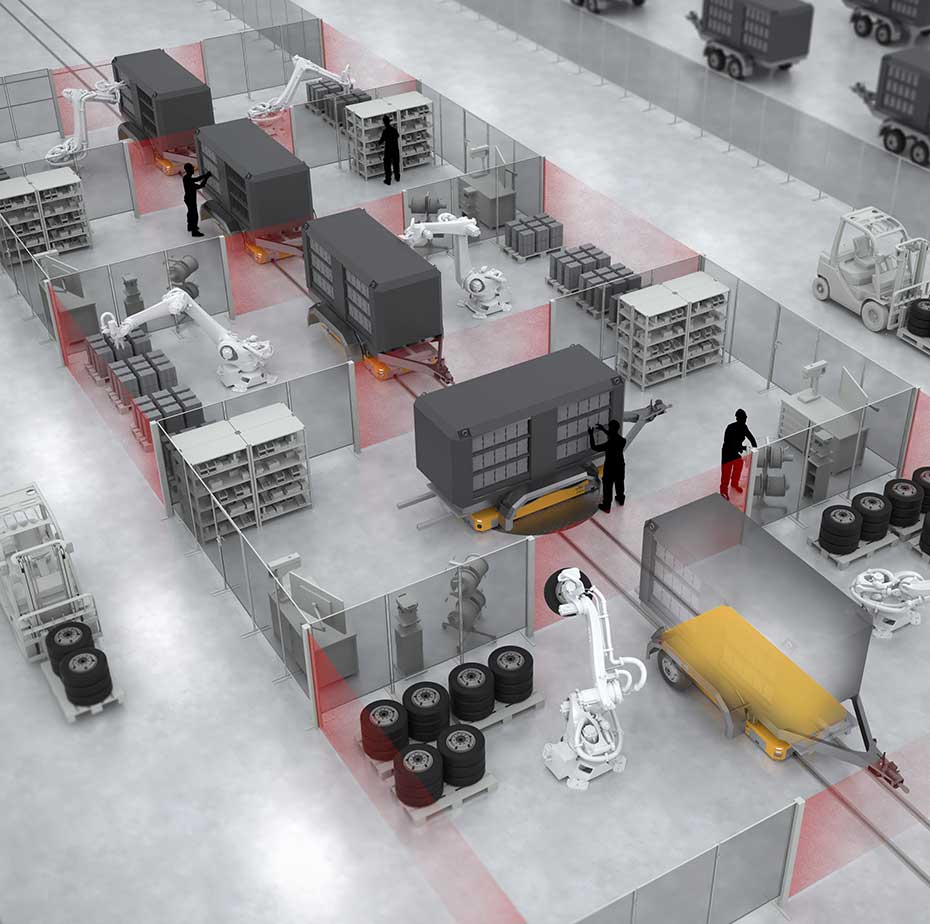

Der globale Wettbewerb wächst – und damit die Nachfrage nach hocheffizienten Produktionssystemen. Unternehmen stehen vor den Herausforderungen schlanker Prozesse, maximaler Verfügbarkeit und zukunftssicherer Lösungen.

Entdecke jetzt uTrack – das ideale FTS für große und schwere Produkte in Vor- und Endmontagelinien.

UTrack Systemkomponenten:

robust und zuverlässig

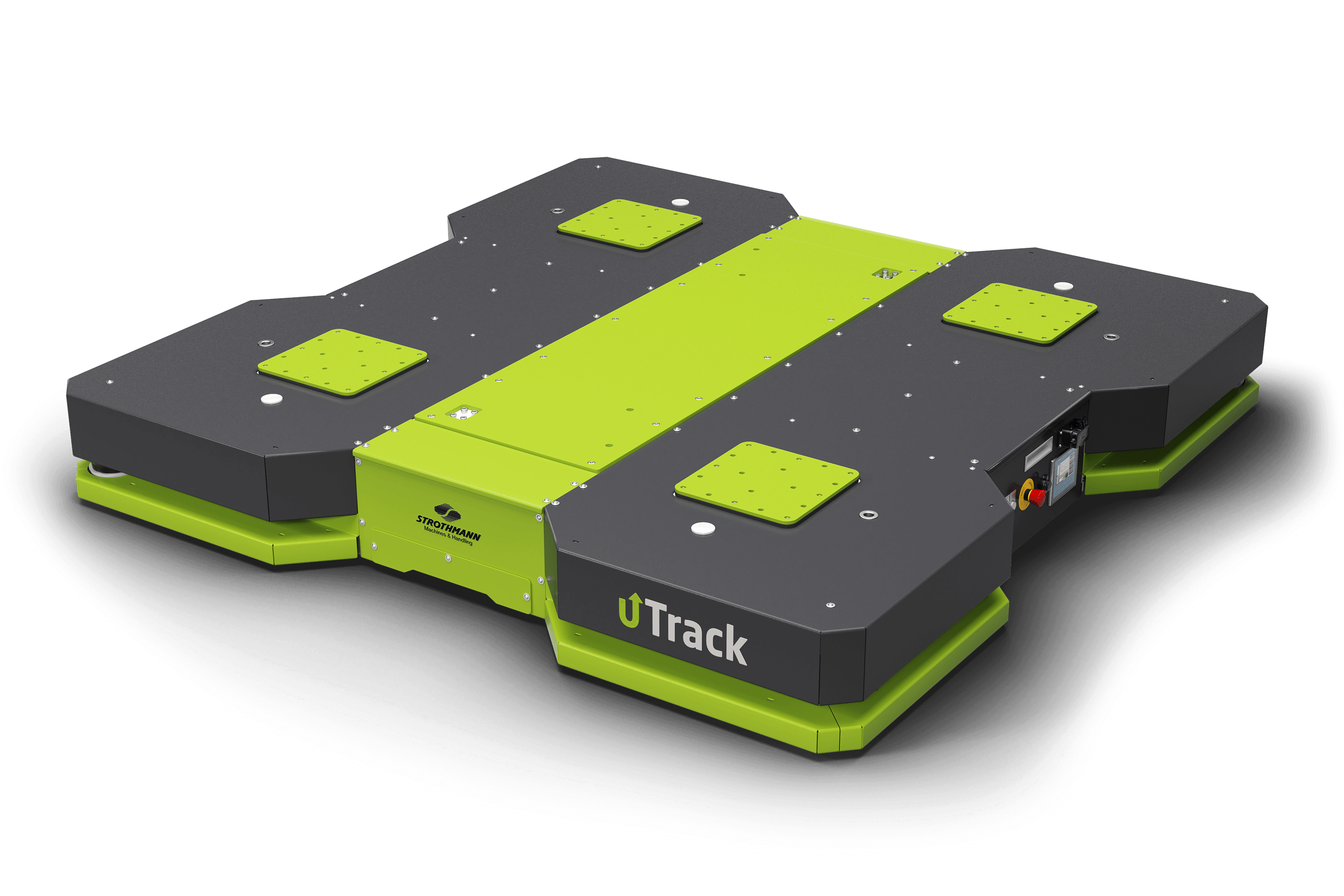

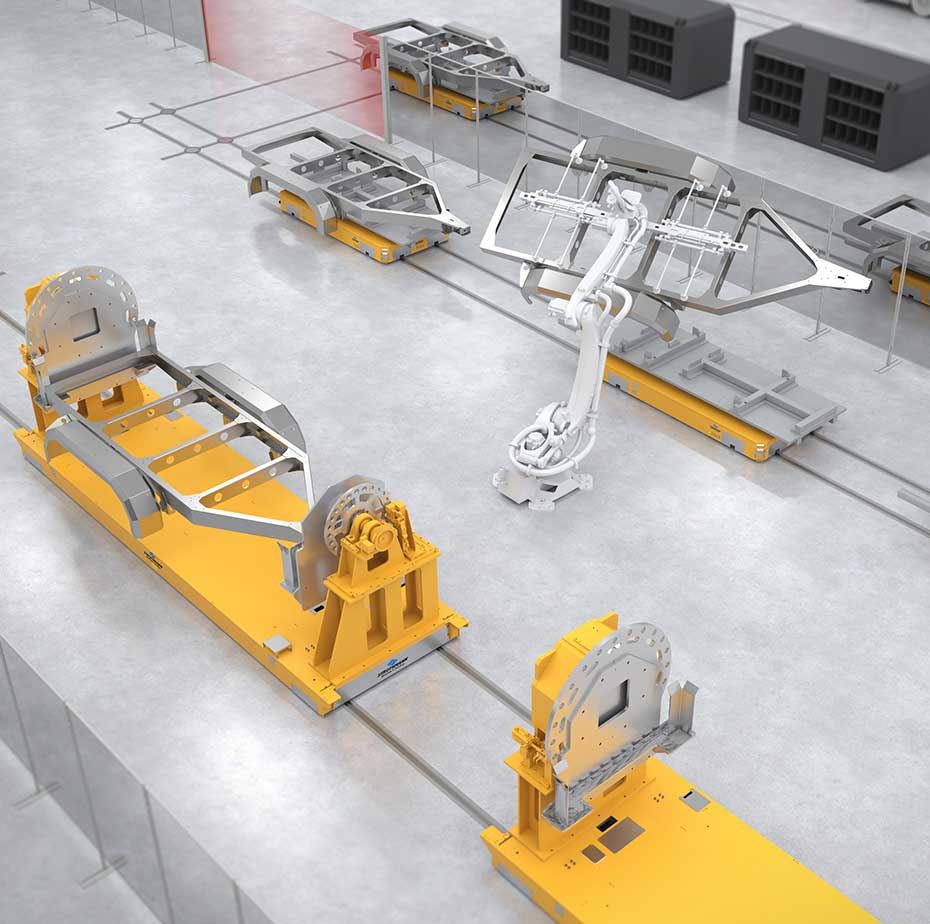

Der uTrack Transportwagen

Der Fahrwagen transportiert automatisiert und hochpräzise Produkte mit einem Gewicht von bis zu 200 t. Das Chassis-Design ist individuell an die Anforderungen anpassbar. Alle Systemkomponenten sind wartungsfrei und für den langlebigen Einsatz ausgelegt. Die Energieversorgung der uTrack Transportwagen ist flexibel wählbar: Batterie- oder Induktionsantrieb.

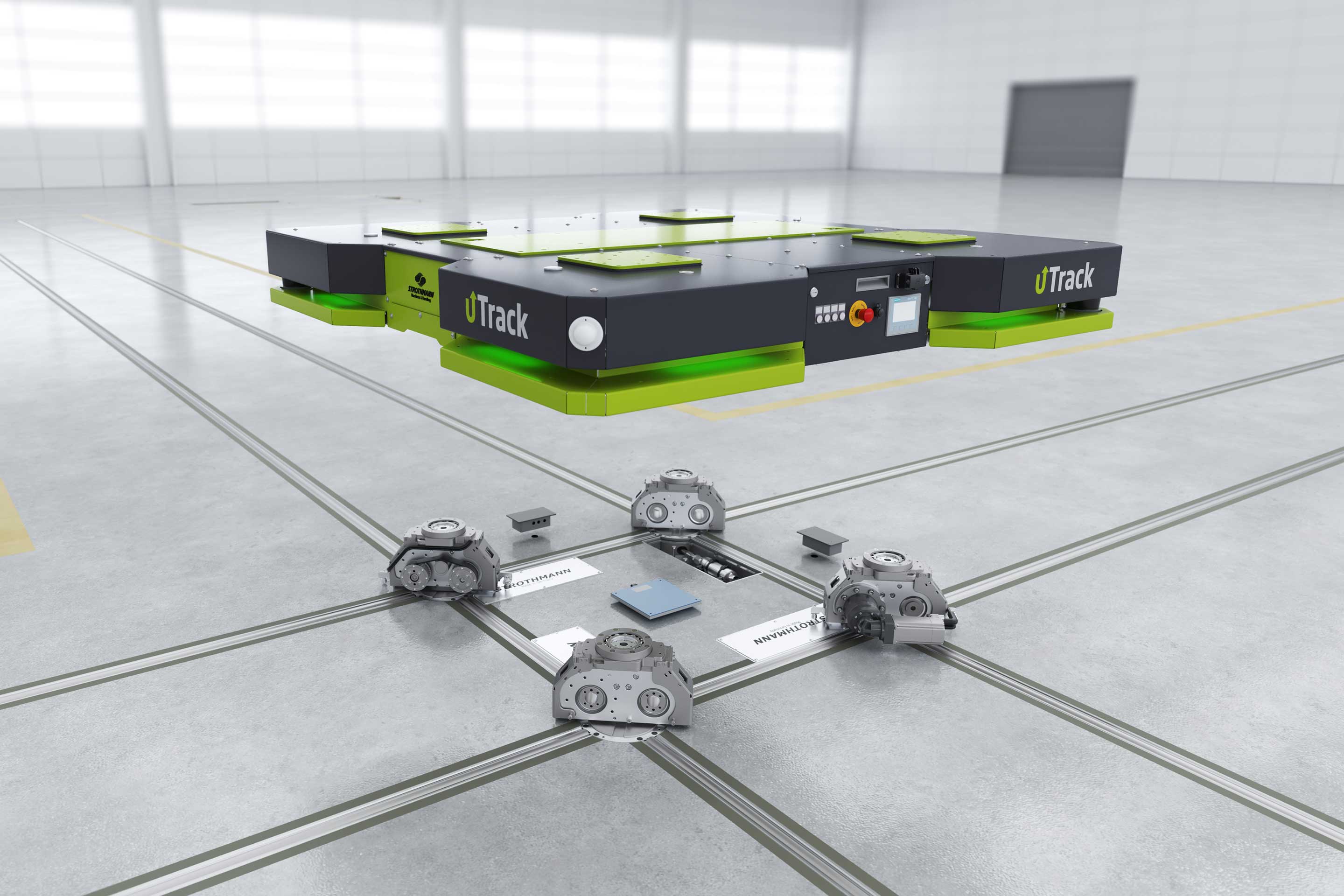

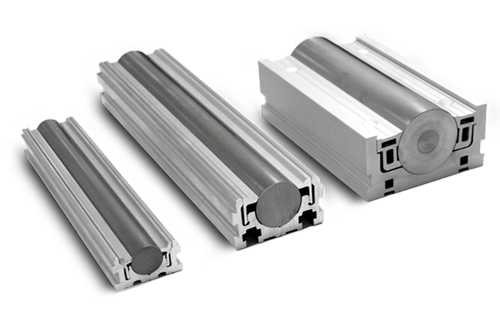

Die uTrack Spurführung

Die RundSchiene ist die Grundlage für die exakte und sichere Führung des Transportwagens. Diese ist im Boden installiert und mit jeglichen Fahrzeugen überfahrbar. Dreh- und Hubvorrichtungen ermöglichen den einfachen Richtungswechsel der FTS. Damit ist jede beliebige Position am Einsatzort erreichbar. Der Hallenboden bleibt unbeschädigt.

UTrack Einsatzbereiche:

von universell bis extrem

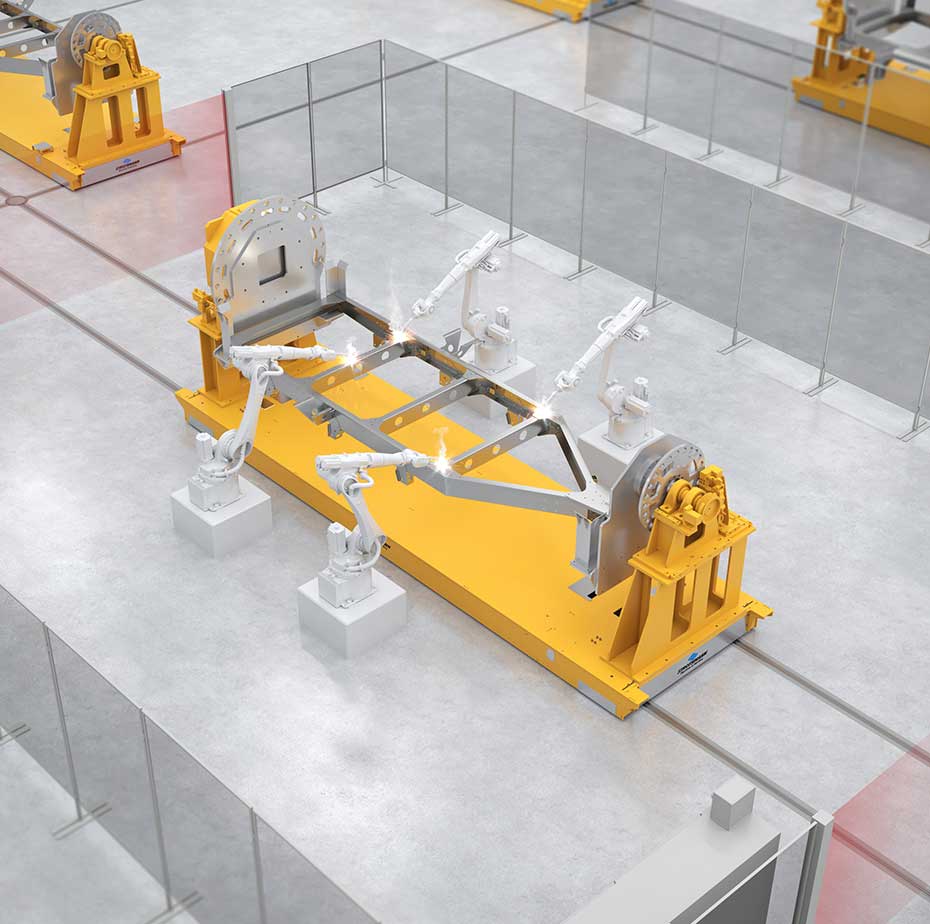

Fügen: Für das Fügen von Bauteilen ist eine genaue Positions- und Wiederholgenauigkeit notwendig. Das gilt für Prozesse wie das Verschweißen von Teilen, das Auftragen von diversen Stoffen wie Dicht- oder Klebemasse auf Teile oder das Vermessen von Teilen in Qualitätsprüfstationen.

Transfer: In der Produktion sind mehrere Übergabestellen notwendig. Um nicht an Produktivität zu verlieren muss dieser Schritt so schnell wie möglich Ablaufen. Zudem müssen weitere Kräfte, welche auf den Wagen bei der Übergabe wirken können, sicher kompensiert werden.

Montagelinie: Die Mensch-Maschine-Interaktion bei Montagelinien gewinnt immer mehr an Bedeutung. Einfache und monotone Montagetätigkeiten werden immer mehr von Robotern übernommen. Gleichzeitig werden die Produkte immer komplexer.

FAQ: Häufig gestellte Fragen zu fahrerlosen Transportsystemen (FTS)

Fahrerlose Transportsysteme (FTS) sind innerbetriebliche, flurgebundene Fördersysteme mit automatisch gesteuerten Fahrzeugen (FTF), deren primäre Aufgabe der Materialtransport, nicht aber der Personentransport ist. Sie werden innerhalb und außerhalb der Produktionsgebäude eingesetzt und bestehen im Wesentlichen aus

- einem oder mehreren fahrerlosen Transportfahrzeugen,

- einer Leitsteuerung,

- Einrichtungen zur Standortbestimmung und Lageerfassung,

- Einrichtungen zur Datenübertragung sowie

- Infrastruktur und peripheren Einrichtungen.

(Quelle: VDI-Richtlinie VDI 2510 „Fahrerlose Transportsysteme“; Beuth-Verlag, Berlin, S. 6 f.)

Einsatz von fahrerlosen Transportsystemen: Es gibt vielfältige Einsatzmöglichkeiten für FTS in den Bereichen Produktion, Distribution und Dienstleistung. Infolge der Vielfalt der Einsatzbereiche und Aufgabenstellungen gibt es für FTS prinzipiell keine Ausführungsbegrenzungen. Die Mehrzahl der bisher realisierten Systeme lässt sich durch die folgende Übersicht charakterisieren:

Anzahl FTF je System: ein bis mehrere Hundert

Tragfähigkeit eines FTF: wenige kg bis über 50 t

Fahrgeschwindigkeit: typischerweise 1 m/s, aber auch abweichende Werte möglich

Fahrkurslänge: wenige m bis über 10 km

Anzahl der Stationen: unbegrenzt (Lastwechsel- und Arbeitsstationen)

Anlagensteuerung: manuell bis vollautomatisch, stand-alone oder in komplexe Materialflusssysteme integriert

Einsatzdauer: sporadisch bis 24/7

Antriebskonzept: elektromotorisch, mit oder ohne Batterie verbrennungsmotorisch

(Quelle: VDI-Richtlinie VDI 2510 „Fahrerlose Transportsysteme“; Beuth-Verlag, Berlin, S. 5)

Spurgeführte, fahrerlose Transportsysteme AGV bieten mehrere Vorteile, insbesondere in bestimmten Anwendungsbereichen und Umgebungen.

Effizienter und zuverlässiger Prozess: Spurgeführte FTS können entlang einer vordefinierten Strecke präzise und vorhersehbar fahren. Durch die feste Führung auf Schienen, magnetischen Leitsystemen oder Bodenmarkierungen wird eine genaue Bewegung und Positionierung ermöglicht. Dies ist insbesondere in Umgebungen erforderlich, in denen Effizienz und Verfügbarkeit wichtig sind, z. B. bei Montagelinien und Produktionsanlagen.

Hohe Tragfähigkeit: Ein fahrerloses Transportsystem ist ideal für den Transport schwerer oder großer Produkte. Besonders spurgeführte FTS auf Schienen werden bevorzugt beim Transport von schweren Lasten eingesetzt (Schwerlast FTS). Die Schienenführung hilft dabei Stabilität und Sicherheit beim Transport zu gewährleisten.

Einfache Installation: Spurgeführte Systeme erfordern in der Regel eine relativ einfache Installation. Die Schienen, Führungsmagnete oder Bodenmarkierungen können in der Infrastruktur verankert oder auf dem Boden angebracht werden. Dies erleichtert die Implementierung des Systems und ermöglicht eine schnelle Inbetriebnahme.

Kosteneffizienz: Spurgeführte, fahrerlose Transportsysteme sind maximal effizient. Sie fahren entlang einer festgelegten Strecke, optimieren die Verfügbarkeit des FTS und verbessern damit die Produktivität des gesamten Produktionsprozesses.

Sicherheit: Durch die stabile Führung bieten spurgeführte FTS eine erhöhte Sicherheit in der Produktion. Da sie nicht von der vordefinierten Strecke abweichen können, wird das Risiko für Ausfallzeiten durch ungeplanten Halt oder Umwege reduziert. Dies ist besonders im Bereich der Endmontage relevant, da dort die meiste Interaktion mit allen anderen Transportprozessen stattfindet.

Spurgeführte FTS folgen einer festgelegten Strecke. Beispielsweise durch im Boden eingelassene Schienen, Transponder und andere Leitsysteme. Autonome FTS hingegen sind mit zusätzlicher Sensorik und Navigation ausgestattet, die es ihnen ermöglichen, ihre Umgebung zu erfassen, Hindernisse zu erkennen und eigenständig einen Weg zu wählen.

Mit schienengeführten FTS sind hohe Tragfähigkeiten unabhängig von der Bodenqualität realisierbar. Selbst große Gewichtsdifferenzen oder die Verlagerung des Materialschwerpunktes haben keine Auswirkung. Das ermöglicht den effizienten Materialtransport von großen und schweren Produkten. Diese Systeme werden als Schwerlast FTS bezeichnet. Zudem stellt die Schienenführung eine hohe Präzision sicher. Eine hohe Präzision ist für die Interaktion mit anderen Maschinen für automatisierte Prozesse notwendig, da in diesem Bereich Widerholgenauigkeit und kleine Toleranzen benötigt werden.

Am besten eignen sich spurgeführte FTS für Lean Production. Die Vorteile von Lean Production sind Kostenersparnisse, hohe Produktivität, Qualität und Flexibilität. Dies wird erreicht durch schlanke Prozesse und hohen Auslastung der Maschinen und Anlagen. Insbesondere Transport und Wartezeiten werden auf ein Minimum reduziert, da sie per Definition als Verschwendung gelten und das Prinzip der Fließfertigung negativ beeinflussen.

Fahrerlose Transportsysteme automatisieren den Transport und können eine gleichbleibende hohe Verfügbarkeit sicherstellen. Vor allem spurgeführte FTS haben den Vorteil der optimalen Flexibilität. Es werden nur Strecken definiert, welche den Produktionsprozess effektiv abbilden und keine weiteren Abweichungen zulassen.

Autonome Transportsysteme bieten maximale Freiheiten und Flexibilität. Im Bereich FTS werden diese am Markt aktuell als autonome mobile Roboter (AMR) bezeichnet. Abhängig vom Autonomie-Grad können sie bei der Lean Production unterstützen, den Transportprozess eigenständig zu optimieren.

Für Lean Production in der Produktion sind AMR eher ungeeignet, da der autonome Transport durch zusätzliche Flexibilität zu mehr Transport und Ausfallzeiten führt anstatt zu weniger. Als besonderes Negativbeispiel kann hier das eigenständige Umfahren von Hindernissen genannt werden. Zudem sind die Betriebskosten für ein AMR um ein vielfaches höher zum klassischen spurgeführten FTS.

FTS Fahrerloses Transportsystem

FTF Fahrerloses Transportfahrzeug

AGV Automated Guided Vehicles, deutsch: Fahrerloses Transportfahrzeug

AMR Autonome Mobile Roboter, deutsch: Autonome Transportsysteme

Ein schienengeführtes FTS bietet maximale Effizienz durch höchste Produktionssicherheit. Es ist die einfachste Art, ein fahrerloses Transportsystem zu implementieren und bietet die beste Verfügbarkeit bei optimaler Flexibilität. Vor allem als Schwerlast FTS für Lasten über 2.000 kg hat es unschlagbare Vorteile, z. B. bei der Energieeffizienz, Kompaktheit und Sicherheit. Zudem sind die Gesamtkosten über die geplante Anlagendauer TCO (engl. Total Cost of Ownership) am geringsten.